如何充分利用增材制造?

3D打印应用于快速原型制造已有多年,帮助降低了将新设计投入生产加工前所面临的巨大风险。然而,最近出现的高效率金属3D打印技术不仅仅可以制作模型,还能够利用增材制造工艺制造出真实的产品部件。对于许多市场来说,增材制造 (AM) 是一场全新的变革。

增材制造的生产效益和长期效益

金属增材制造的优点可以归为两大类 — 生产效益和长期效益。

生产效益在制造过程中累积,包括降低材料消耗、缩短交货时间、减少加工成本、降低组装成本以及自动化效应。

长期效益在产品使用过程中累积,来自多个方面,例如重量减轻、性能和可靠性提高,以及适应性更强和产品更有吸引力。其他长期效益还包括加快新产品推出、提高响应速度、减少库存等服务因素。

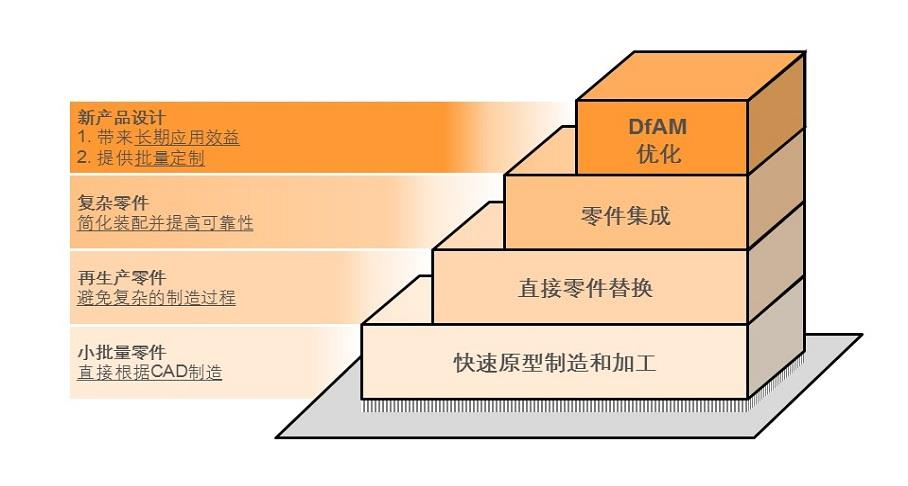

那么,企业如何从增材制造的变革性的功能中获益呢?利用上面的“阶梯”图来考虑增材制造应用的不同阶段,不失为一个好方法。当您沿阶梯上行时,应用效益随之上升,不过随着我们加大应用增材制造设计 (DfAM) 原则的力度,相关的付出也会增加。

快速原型制造和加工

增材制造应用的底层是快速原型制造和加工,原型制造可以以极低的成本减少系统设计风险(长期效益),避免设计未定型时的加工损失(减少生产成本)。增材制造也可用于实现对复杂加工的低成本生产,比如随形冷却模具。由于技术并不用于生产零件,所以这一层级应用的风险很低。但涉及增材制造的零件数量不多,所产生的整体效益也就有限。

应用向上移动一个层级,许多公司对增材制造零件生产采取的第一个大动作是直接零件替换。这是对现有零件设计的重新改造,寻求用更简单的增材制造工艺取代以往复杂且浪费的制造过程。公司可以借此在低风险应用中积累经验,并开始开发增材制造零件的供应链。降低生产成本和为客户提供更快速的响应服务,是这个阶段获得的主要效益。

再向上一个层级就是我们开始利用增材制造带来的设计自由。零件集成可用于将多个装配件转变为单个精密组件。这可以极大地简化制造,同时提高零件在使用中的性能和可靠性。应用达到这一层级需要有设计授权和重新设定新工件和生产工艺的能力。

DfAM优化零件

最后,顶层阶梯是应用增材制造的所有功能来生产DfAM优化零件。在这一层级,我们开发出创新的产品设计,这些产品无法用传统方法进行生产,但会给客户创造新价值。这体现在性能增强、效率提高或完美匹配使用环境。它甚至能够激发出新业务模型的火花,带来定制化设计,通过本地制造缩短交货周期,满足潜在的客户需求。这个阶段肯定有风险,但这也恰是真正市场变革之所在。

雷尼绍解决方案中心提供了一个安全的开发环境,有助于客户增强对增材制造技术的了解并树立信心,帮助客户探索新的创新产品设计。