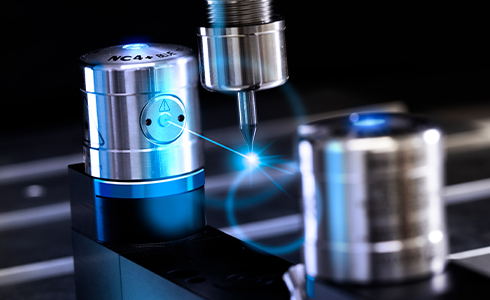

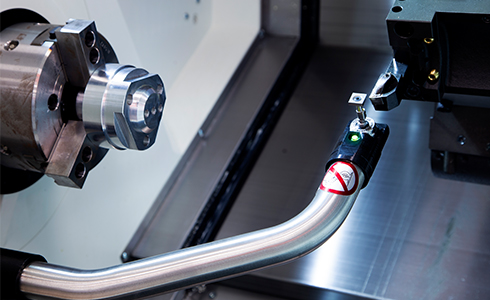

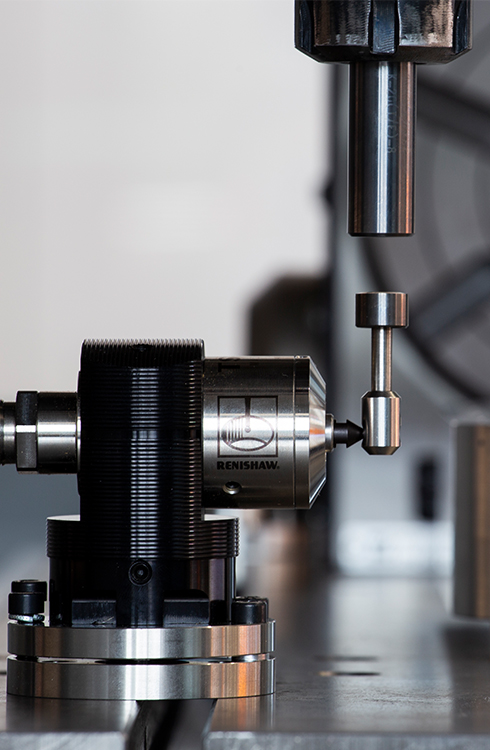

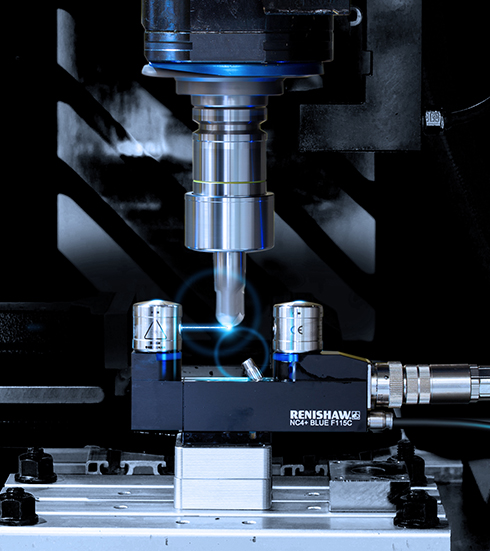

对刀仪和刀具破损检测系统

利用我们的自动化机内对刀仪和刀具破损检测系统,可实现精确、高效的数控加工。欢迎了解我们针对数控机床推出的一系列接触式和非接触式解决方案。

刀具破损检测系统可识别机床内的刀具是否完好无损。机内对刀仪也可以自动检测刀具破损;还能够测量刀具几何尺寸,以及在数控机床上更新刀补。通过发现和修正刀具误差,我们的自动化机内对刀仪和刀具破损检测系统有助于提高工件质量、降低废品率,并增强您对加工过程的信心。

在机床上自动测量切削刀具意味着操作人员无需耗费时间手动测量,从而降低了引入人为误差的风险。自动对刀功能将操作人员解放出来,可以从事车间内的其他工作。

我们的机内对刀仪和刀具破损检测系统可与多种类型的数控机床无缝协作,适用于铣削、车削和磨削应用。这项尖端技术可助力您提高制造能力,在竞争激烈的市场中保持领先地位。

什么是对刀和刀具破损检测?

对刀和刀具破损检测是刀具测量系统的主要功能。对刀是指在数控机床上测量切削刀具尺寸和状况的过程。为确保加工过程实现理想性能和质量,刀具准确定位至关重要。

刀具破损检测是一种检测刀具破损的操作。如果刀具在加工循环中发生破损,那么接下来将会降低工件加工精度,最终导致出现废品。鉴于刀具(尤其是小型刀具)很容易破损,我们建议经常运行刀具破损检测循环。

刀具误差有哪些常见来源?

如果不加以监控,刀具误差会对最终产品质量产生不利影响。刀具误差来源包括:

刀具磨损:随着时间推移,切削工具会因不断与工件材料接触而发生磨损。随着刀具发生磨损,刀具尺寸也会发生变化。这将影响加工过程的精度。

刀具几何尺寸错误:为确保精确加工,刀具长度、直径和半径(如果使用半径端刀具)必须准确无误。在机外对刀装置上测量刀具时,可能会出现手动数据输入错误。

刀具缺陷或破损:在加工过程中,刀具可能会发生破损。刀具破损会降低工件加工精度。刀刃开裂或刀具上粘附切屑会造成表面光洁度差。

刀具装载错误:识别相似刀具之间的细微差异是一个棘手问题。例如,肉眼很难确定刀尖半径尺寸。如果操作人员识别刀具有误,就可能会将刀具装入错误的凹槽。

刀具安装问题:如果主轴与刀柄之间有碎屑或者刀具夹持不当,就会出现刀具跳动问题。在加工工件特征时可能会切削成错误的尺寸。

人为误差:在机床上进行手动对刀的结果可能不尽相同,具体取决于操作人员的技术熟练程度。由于不同操作人员的能力不同,对刀精度难以控制。

热膨胀:随着机床或刀具变热或变冷,它们自身会变大或变小。如果机床不具备热稳定性或者对刀具没有喷淋足够的冷却液,其发生尺寸变化会造成加工误差。温度变化会导致最终加工出的工件是不可能精确的。

在仔细分析之后,以机床运行成本为依据,我们发现这相当于在第一年就可以节省15万欧元以上。这是因为由刀具检测造成的机床非生产时间被大幅缩短,而加工工件的时间增加了。事实上,我们仅用5个月的时间就收回了对TRS2的初始投资。

SAME DEUTZ-FAHR(意大利)

使用自动化机内对刀仪的益处

在数控机床内使用对刀仪优于使用机外对刀装置。机内对刀仪有助于:

实时磨损补偿:开始切削之前,在数控机床上测量刀具长度和直径。随后,在数控机床控制器上自动调整刀具尺寸,提高切削精度。

序中刀具破损检测:雷尼绍的所有对刀仪都可以检测刀具是否在加工过程中发生断裂。使用先进的激光对刀仪,您可以检测出刀刃上的细小开裂。避免用破损刀具进行加工不仅可以提高工件质量,还可以降低机床严重受损的可能性。

制定决策:您可以对机床进行编程,让机床根据刀具状况决定采取哪些措施。在刀具出现破损或磨损时,您可能想要机床发出警报。如果机床在没有操作人员值守的情况下运行,您可能想要机床切换使用备用刀具。

节省空间:采用机内对刀就无需单独的机外对刀装置,节省宝贵的车间空间。

热膨胀补偿:机床内的测量工具的温度与切削条件的温度一致,可确保在测量和切削过程中刀具保持相同的尺寸,从而实现工件的精确加工。如果使用机外对刀装置,其温度可能高于或低于机床温度。这会造成刀具膨胀或收缩,使得刀具测量不精确,进而降低工件加工精度。

缩短设定时间:在机床上测量刀具长度和直径,则无需手动输入刀具号或刀补。操作人员不必浪费时间在机床上对刀,因此提高了工作效率。

减少人为错误风险:由于无需在数控机床控制器中输入刀具号或刀补,自动对刀仪减少了操作人员输入错误数值或者输错小数点位置的情况。

简化工作流程:在数控机床内进行测量,不需要在对刀装置和机床之间来回移动刀具。这省去了运输时间,为操作人员简化了工作流程,提高了工作效率。

后续步骤

了解更多信息或讨论您的需求?请填写并提交下方的联系表,我们在当地的雷尼绍分支机构将尽快联系您。