机床测头在锻造轮圈和汽车底盘制造中实现精密测量

2016年2月

汽车制造业竞争激烈,全球各大汽车制造商在车辆性能、安全性及外观设计等方面不断寻求突破,而其对金属零件加工的要求更是精益求精。巧新科技工业是高质量轻量化锻造金属产品的供应商,生产的优质锻造轮圈及汽车底盘零件广为世界主流汽车制造商所采用,这足见其对高质量精密制造的坚持,而此点与雷尼绍精密测量的核心价值不谋而合;雷尼绍机床测头系统,包括OLP40、RMP60、OMP60及NC4刀具测量系统恰与巧新科技相得益彰,助其迈向高端精密制造之路。

巧新最初接触雷尼绍,始于坐标测量机 (CMM) 业务。巧新总经理石呈泽博士说道:“2008年当我们进入欧洲市场时了解到高端汽车制造业客户对金属产品的质量、尺寸稳定性及精度要求非常高,以我们当时的设备状况,满足他们的产量需求没有问题,但是却需要提升产品质量,即减少加工时返工及修正的情况,一次到位达到高质量水平。通过雷尼绍,我们了解到机床测头测量方案,可在原有机床设备上进行在线测量及实时数据反馈,实现有效的精度控制,这对生产效率及精度的提升大有帮助。”

巧新的客户群均为高端、要求特殊技术及服务的客户,包括世界主流汽车制造商,如宝马 (BMW)、梅赛德斯-奔驰 (Mercedes-Benz)、大众 (VW)、保时捷 (Porsche)、法拉利 (Ferrari)、杜卡迪 (Ducati)、宾利 (Bentley)、奥迪 (Audi)、劳斯莱斯 (Rolls Royce)、捷豹 (Jaguar)、路虎 (Land Rover)、福特 (Ford)、克莱斯勒 (Chrysler)。

铝合金锻造轮圈的制造及测量

锻造轮圈制造程序复杂,且是少量多样的生产,因此需要极高的生产弹性。巧新现已拥有逾200多种的轮圈类型。在金属加工时,巧新对工件设定、基准测量及关键尺寸检测的要求十分严格,如对切削轮圈安装面直径的精度要求实际上已超过航空航天零件的精度标准。巧新现共有600台数控机床用于生产锻造轮圈,其中包括150台台中精机车床及450台永进机械铣床,这些机床均以每周五天每天三班制的流程生产。如何确保这600台机床保持一致的精度及稳定性?

为提升生产精度及减少废品率,巧新为相关的车床及数控机床配置了使用光学信号传输且适合车削制程的雷尼绍OLP40测头,以及使用无线电传输的RMP60机床测头,用于工件位置、基准高度测量及在线关键尺寸检测,提高了生产效能。

巧新轮圈生产事业处高郁智经理说道:“雷尼绍机床测头的自动化工件检测功能让我们在生产轮圈时可确保切削尺寸稳定及一致,并且可有效降低人为异常,如我们在切削气嘴孔时,厚度CPK(制程能力管理指数)稳定度在使用雷尼绍机床测头后由0.71 - 1.13提升至1.35 - 1.43。”

轮圈的3D立体外观造型

近年的轮圈外观造型设计由突出平面效果转为更具立体感,轮圈尺寸也变得越来越大,因此加工时的精度要求也更趋严格。2011年以前,巧新制造轮圈(当时的外观造型设计较为突出平面效果)的可接受公差为0.05 mm – 0.1 mm;但现在3D立体轮圈外观造型的公差要求进一步提升,这往往会增加切削和重复加工的次数。3D立体轮圈外观造型的加工时间相对较长,约需180 – 240分钟,这给重复加工带来了生产时间及成本的压力。

雷尼绍OLP40测头帮助巧新测量及监控加工时小于0.02 mm的公差;以OLP40替代人工测量并更新工件原点,大大改善了涂装完成后表面精密切削加工的效率,更大幅减少了80%的重复加工量(未使用在线测量系统时,轮圈制造一般需要2次加工才能达到所需的精度);OLP40配合雷尼绍软件不仅在生产时起到了导航的作用,更提供在线测量及实时反馈;它可在金属加工时实时更新及修正数据,有效监控尺寸及变形。雷尼绍机床测头系统令巧新提升了生产精度及质量,同时提高了生产效率 — 废品率由2-3%降低至0%。

汽车底盘的精密加工

汽车工业的发展趋势已从要求基本的安全性与性能表现,转向要求增强驾驶舒适度、提升燃油效率以及降低废气排放量等方面。轻量化的车辆在高速行驶时的安全性及稳定性与汽车底盘息息相关 — 使用铝合金生产的汽车底盘精度越高,汽车在高速行驶时(如高达300公里/小时)越见安全稳定,驾驶时亦越感舒适;汽车底盘重量越轻,耗油量越低,更能符合环保要求。

巧新不断提升锻造与机械加工技术,更于2011年开始投入汽车精密底盘加工生产,现共拥有38台东台高端五轴数控机床,全部配置了雷尼绍OMP60光学机床测头及NC4非接触式刀具测量系统。

与轮圈生产不同,汽车底盘是多量少样的生产,但同样要求高精度金属切削加工。雷尼绍OMP60光学机床测头采用先进的调制光学传输,提供360o信号传输功能,可启动测头方便地完成测量和校正,实现复杂轮廓工件的高精度测量。NC4则利用创新的激光技术对小如0.2 mm的刀具进行高速、高精度测量,并对小如0.1 mm的刀具进行破损检测;非接触方式测量可避免对精细刀具造成可能的磨损和破坏。

汽车底盘生产时间较短,需控制在大约20 - 25分钟以内;雷尼绍测头系统为操作人员提供了全套解决方案,可实现实时定位、测量及加工在线测量,从而进一步实现制程自动化。

信心品牌,贴心服务

巧新当初在众多供应商中选择雷尼绍,则是源自对其品牌的信心。石总经理说道:“我们选择供应商时不会只着眼于其产品,而是更重视其开发能力及服务。雷尼绍在制造行业有着良好的声誉,雷尼绍亦为不同行业的客户服务,所以提供的不只是产品或方案,更向我们分享交流不同的经验与实践。

另外,雷尼绍在技术支持方面也做得十分到位,记得当初我们碰到一些技术性及程序问题,雷尼绍团队迅速反应并解决问题,这给我们留下了深刻的印象。”

巧新对雷尼绍的信心始于坐标测量机触发式测头应用,现正有10台安装雷尼绍测头的坐标测量机作测量使用;在机床加工应用中,除使用上述的一系列测头系统外,巧新亦为其车床及铣床设备配置雷尼绍QC20-W球杆仪系统,为数控机床提供最全面的诊断测试及校验。

公司介绍

巧新科技工业股份有限公司成立于1994年,是领先的金属加工产品制造商,以锻造为核心技术。巧新于2000年进入汽车零件制造行业,开发锻造铝合金轮圈,并于2002年向美国通用公司供应产品,成功跻身汽车零件一流供应商行列,其客户包括众多世界主流车辆制造商,市场更由北美扩展至欧洲、日本。巧新不断地提升锻造与机械加工技术,并于2011年开始开发汽车底盘零件,以此作为其中期发展的驱动力,更于2013年开始整合不同行业的优良厂商进入航空航天领域,着力开发公司的另一块事业版图。巧新现有员工约1300名,2014年营业额为1.63亿美元。

详情请访问 www.renishaw.com.cn/mtp

下载

-

案例分析: 机床测头在锻造轮圈和汽车底盘制造中实现精密测量

[764kB]

案例分析: 机床测头在锻造轮圈和汽车底盘制造中实现精密测量

[764kB]

- 案例分析: 机床测头在锻造轮圈和汽车底盘制造中实现精密测量 [47kB]

-

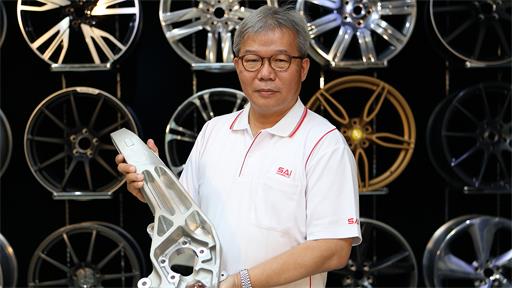

巧新总经理石呈泽博士

[4.8MB]

巧新总经理石呈泽博士

[4.8MB]

-

轮圈安装面直径的精度要求极高

[4.4MB]

轮圈安装面直径的精度要求极高

[4.4MB]

-

RMP60在线测量轮圈生产

[4.0MB]

RMP60在线测量轮圈生产

[4.0MB]

-

OLP40在线测量轮圈外观造型

[4.2MB]

OLP40在线测量轮圈外观造型

[4.2MB]

-

汽车底盘加工制程

[4.3MB]

汽车底盘加工制程

[4.3MB]

-

巧新科技工业股份有限公司

[3.5MB]

巧新科技工业股份有限公司

[3.5MB]

-

机床测头在锻造轮圈和汽车底盘制造中实现精密测量

[262.4MB]

机床测头在锻造轮圈和汽车底盘制造中实现精密测量

[262.4MB]

所有图片与文字版权均归Renishaw所有

注册订阅新闻

注册定期收阅雷尼绍新闻