雷尼绍XM-60多光束激光干涉仪大幅提高空间误差测量效率

背景

在测量空间精度相关误差时,需要考虑诸多因素,而测量所有这些误差需要花费很长时间。以空间精度跟踪测量系统为例,随着机器尺寸增大,测量所需时间将呈平方级增加。

Volumetric Accuracy Research Institute Co. Ltd. (VARI) 专业提供生产线精度测量分析和加工精度改进服务,尤以机床精度测量和误差补偿参数创建服务为著。VARI与DMG Mori Seiki Co., Ltd.和京都大学 (Kyoto University) 合作开展了一项研究,旨在支持未来机床的发展。VARI还提供一项附加服务,利用其定制算法计算出误差补偿参数,用于提高机床的空间精度。通过提高空间精度,不仅可以优化加工精度,而且可以减少返工。

VARI所追求的空间精度不同于传统的几何精度。传统方法是,通过运动精度(如线性定位精度和直线度精度)来评估机床精度。现行的运动精度测量标准有ISO 230-1和JIS B 6190-1,诸多机床制造商在装运前根据这些标准检测机床精度。然而,由于各项运动误差相互影响,导致刀尖点相对于运动精度的实际位置偏差确定起来并不容易。因此,VARI提出了“空间精度”的概念,即直接评估刀尖点在每个位置的三维位置偏差。

测量加工中心的精度

使用XM-60多光束激光干涉仪测量机床精度

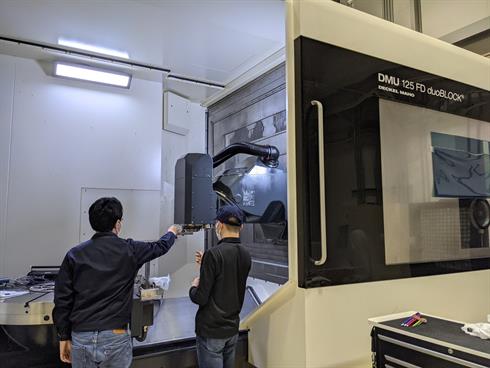

为了评估机床的加工能力,必须测量所有机床轴的误差。物体在空间中的位置由六个自由度来定义,这与机床内切削刀具和工件之间的关系相似。为了实现直接且同时测量所有误差,我们公司购入了雷尼绍XM-60多光束激光干涉仪。凭借XM-60,我们不仅成功降低了人力成本,而且能够精确地评估机床性能。

Volumetric Accuracy Research Institute Co., Ltd.(日本)

挑战

为了提高加工效率、降低废品率、节约成本,越来越多的制造企业认识到全面了解制造过程的重要性。在开始加工前,预先检验机床的切削性能是保证加工质量的基础。

在评估机床精度方面,激光干涉仪因其精度高而在全球范围内得到广泛应用。然而,机床的移动轴不仅会产生位置误差,还会产生角度误差和直线度误差。单独测量每项误差都需要耗费大量时间。随着机床及其加工的工件越来越复杂,仅仅测量定位性能是远远不够的。当主轴移动时,由于主轴结构受到摩擦效应和其他因素的影响,便会产生角度误差和直线度误差,进而导致刀尖的实际位置偏离编程指定的位置。这样不仅会增大加工件的尺寸位置误差、轮廓偏差和表面形状偏差,甚至会造成工件超差。

由于每条机床轴的误差都会导致加工件出现偏差,因此必须测量每条机床轴的所有误差才能精确评估加工能力。物体在空间中的位置由六个自由度来定义,这与机床内切削刀具和工件之间的关系相似。如果能够直接且同时测量所有误差,不仅可以缩短加工时间,而且能够精确评估机床性能。

解决方案

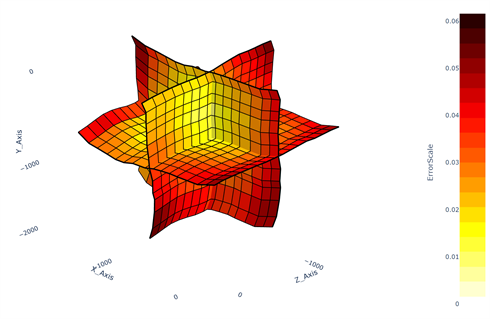

雷尼绍XM-60多光束激光干涉仪为VARI带来了一个全新的概念,可通过一次设定测量六个自由度,而不受轴向影响。机床精度通常通过测量21种不同的运动误差来确定。然而,由于各项运动误差相互影响,导致刀尖相对于运动精度的实际偏差确定起来并不容易。为了解决这一难题,通过空间误差补偿图可直观显示加工空间内的精度分布。VARI提供一项独立服务,即测量机床的空间精度,并绘制误差补偿图,用于提高机床的整体精度。

空间误差补偿图

结果

采用XM-60多光束激光干涉仪之后,VARI大幅缩短了空间误差测量用时,尤其是当检测大型机床时。正如VARI的一位客户所说:“我们可以从列表中选择历史测量数据,轻松比较多项结果。”