Dunlop Aerospace Braking Systems保障飞行安全

Dunlop Aerospace Braking Systems是Meggitt公司旗下的一家跨国公司,负责设计、研发和生产商用及军用飞机的机轮和制动装置。

英国的航空生产经历了稳定的增长,为了满足轮毂和轮缘单元的生产需求,Dunlop Aerospace在1998到2000年之间购买了3台关键的数控机床,在此期间特别指定使用雷尼绍测头系统。这提高了生产过程的一致性,而且显著缩短了生产时间。

大幅缩短加工循环时间和辅助时间

轮毂和轮缘单元部门经理Andrew Cartledge对决定使用雷尼绍测头系统给予了肯定,他说:“我们在加工循环时间和每次设定工件的总时间上都有所改善。这对我们的新产品引入过程 (NPI) 是至关重要的,使我们每次引入新轮子时都可以‘以产定设计’。”

大批量、小批量及一次性订单

根据每年产品批次数量的不同,我们将机轮的订单分为3种。大批量订单是每年生产超过10批次的订单,小批量订单是每年少于10批次的订单。Dunlop Aerospace也接收一次性的订单,最近就成功完成了一个重大项目 — 重新制造上世纪50年代Canberra飞机的部件。这涉及到采用原始图纸并根据现代CNC工序重新编写加工程序。

Cartledge先生继续说:“NPI包括一个我们称之为生产过程审批 (MPA) 的步骤,对于任何加工过程都必须严格分析它是否影响了轮子的应力和工件强度。所有进入新单元的主要大批量及小批量订单在可以启动生产前都需要进行MPA。”

技术和自动化投资

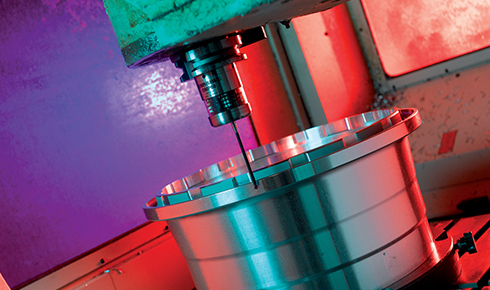

在1998到2000年之间,Dunlop Aerospace斥资200万英镑购买了3台顶尖技术的多轴CNC机床;一台多轴Mazak Integrex — 带C轴和动力刀具、可进行铣加工的车削中心;一台Mazak HV800五轴卧式加工中心;以及最近购买的一台森精机MT4000,当时是英国同类机床中的第一台。

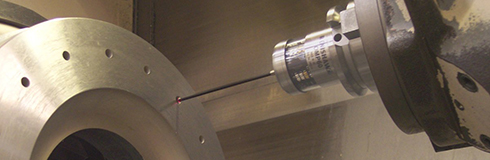

测头系统至关重要

集成测头系统使得高新技术的应用得以实现,它能够识别工件位置及材料条件,更新并监控轮子锻造的偏差。由于避免了空切削,因此减少了切削时间,这是因为测头可确保加工起始位置精确定位在锻造表面,从而实现立即切削。

一次性加工的重要性

在加工过程中,应力被释放在材料上,所以一次性加工的结果是实现了更好的加工一致性。L77铝是加工中最常见的材料,需要很高的加工成本,所以对Dunlop Aerospace而言保持低废品率就很关键。在机检测和刀具偏置更新可以确保加工过程并极大降低废品率。

航空工业的本质要求不断提高的精度和质量,以确保机轮和制动装置能够在任何条件和情况下都保持稳定可靠。Cartledge先生总结生产变化时说:“我们现在在这套单元上使用测头系统已经超过6年了,它帮我们降低了成本,节省了时间,并在工序控制和一致性上都有了巨大的进步。”