“自从使用Equator™比对仪,我们再也没有生产过一件不合格的零件,并且我们的零件生产成本降低了27%”

High-Tech Engineering是一家位于英国贝德福德郡丹斯泰布尔 (Dunstable, Bedfordshire) 的精密工程公司,一向非常注重企业的产品质量。现在利用最新添置的雷尼绍Equator比对仪,该公司不仅实现了100%工件检测和零废品率,同时还将对操作人员的需求减少了一半,零件生产成本也下降了27%。

High-Tech Engineering由公司总经理Steve Tickner于1985年创建,多年来凭借提供质量上乘的加工零件在赛车行业负有盛名。该公司自进军航空航天领域以来,获得了不少重要企业的认可,其中包括成为Rolls-Royce和BAE Systems的首选供应商。

最近,High-Tech赢得了为一家大型航空航天客户生产精密车铣钛金属零件的合同。考虑到这种零件的特性,High-Tech需要按照合同要求执行100%零件检测。Steve Tickner解释说:“我们从一开始就清楚我们需要找到一种检测方法,对我们来说,它不仅能够满足零件生产的周期时间要求,而且还应是一种经济高效的解决方案。依靠我们现有的坐标测量机 (CMM),已经无法满足这一要求。我们不能冒着生产出现瓶颈的风险。我们知道我们需要的是另一台坐标测量机,或是可提供所需测量功能的其他设备。这就是引导我们找到雷尼绍Equator比对仪的原因。”

Steve通过简单的互联网搜索了解到Equator比对仪。经过一些调查研究并与雷尼绍代表会面之后,High-Tech对Equator比对仪的功能有了深刻印象,并且对设备的整体价格也非常满意。

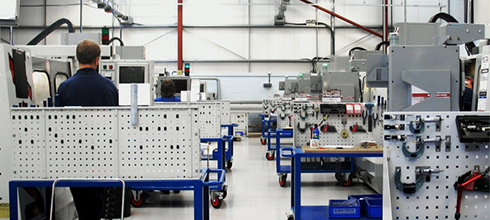

提及High-Tech购买雷尼绍Equator比对仪的原因时,Steve说:“我们的车间空间非常宝贵。在为设备预留的空间内,我们需要部署一种速度更快、效率更高的技术。这意味着若使用需要专门设置温控环境的坐标测量机将会占用相当大的空间,因此并不经济实用。而Equator比对仪是一款紧凑型设备,非常适合我们预留的空间。此外,它的另一大优点是对热不灵敏,并且不需要气源,这意味着我们无需花费额外的时间、金钱和精力再建造一个温控室或布置气管。”

High-Tech当前使用雷尼绍Equator比对仪对复杂的航空零件执行100%检测。它的检测方法是将加工件与对应的标准件进行比对,一次操作即可完成所有特征测量,立即判定零件是否合格,同时提供零件尺寸偏差报告。

Equator比对仪用于测量大约150种特征,包括零件的大量内孔、零件厚度和形状测量,典型公差为±25 μm。Equator比对仪可在10分钟内完成这些测量,能够很好地满足生产要求,而且测量时间远远少于加工时间。与使用High-Tech的坐标测量机相比,运行Equator比对仪检测程序的循环时间大约缩短了50%。

自从使用Equator比对仪,我们再也没有生产过一件不合格的零件。操作人员利用Equator比对仪可以操控整个制程。

High-Tech Engineering(英国)

由机床操作人员执行的制程控制

High-Tech每天24小时连续生产,采取每周工作五天、两班倒的工作制度。在生产期间,Equator比对仪由多名不同技能水平的操作人员操作。之前,High-Tech Engineering一直依赖安装在远离机床的温控质控室内的坐标测量机。使用坐标测量机执行这项最新的任务需要两名操作人员,首先是加工零件的操作人员,其次是具备操作坐标测量机专业技能的操作人员。使用Equator比对仪取代坐标测量机后,新培训的操作人员就可以使用经质控人员核准的认证工件的尺寸对Equator比对仪“回零”,然后设置后续测量的精度。这样一来,加工工件的操作人员也可以测量零件,因此所需的总体操作时间就减少一半。

灵活且面向未来

Equator比对仪是完全可编程的,能够用于多种工件测量,这意味着High-Tech Engineering可以同时为多个合同执行高重复性的快速自动化检测流程,因此大大降低了人工成本。

易于使用 — 只需按下按钮

提到易用性时,Tickner先生指出:“所有操作人员都可以使用Equator比对仪。它确实非常简单易用;只需装载工件然后按下按钮即可。它可极大简化流程,减少人力需求,进而帮助我们快速实现投资回报。”

现在,High-Tech使用Equator比对仪成功将航空航天零件的加工成本降低了27%。这实实在在地提高了该公司的产品竞争力,确保其能够制造出精度如一的优质零件,同时给客户带来更高的价值。High-Tech通过实施这些类型的解决方案以及不断努力改进其制造流程,史无前例地成为英国第一家连续六次荣获SC21银奖的公司。该奖项旨在表彰在英国航空航天和国防领域中,产品质量优良、供应能力有保障的杰出企业。而获得银奖的要求是,企业为所有客户交付的零件性能必须一直保持在95%以上,零件合格率必须保持在99.5%以上。

Tickner先生解释道:“自从使用Equator比对仪,我们再也没有生产过一件不合格的零件。操作人员利用Equator比对仪可以操控整个制程。他们只需查看Equator比对仪软件的Process Monitor进程监控屏幕,上面列出正在测量的所有特征。特征名称旁边有一个小长条,当每个特征的尺寸或位置开始漂移时,它将从绿色变为琥珀色,最后到红色。操作人员知道对应每个特征的机床刀具,因此可以采取纠正措施,不定时调整制程,确保零件重新回到公差范围内。当我们执行100%检测后,出现不合格零件的几率变得微乎其微。”他继续说:“我们还使用这些测量数据来试验不同类型的刀具,发现可为我们提供最佳效率的刀具类型 — 这将有助于我们在未来节约更多资金。”

继此加工单元的成功之后,Tickner先生计划将Equator比对仪应用到未来的生产单元中,以协助完成将要开始的其他项目。他总结说:“如果你找到一种可帮助你制造合格零件、减少人力投入、降低总成本而且还经济实惠的设备时,这就是一种成功的解决方案。所有这些好处都将惠及我们的客户,他们也会了解到自己以最实惠的价格得到了质量最好的产品。”