选用适宜的仪器 保持加工精度稳定

加工精度从一开始就必须得到重视,因为通常无法在生产将要结束时才“进入到工件中测量”。因此,需要在部件的加工过程中就保证稳定的高精度。雷尼绍的测量设备可帮助您轻松完成这些任务。

2013年4月10日

加工精度从一开始就必须得到重视,因为通常无法在生产将要结束时才“进入到工件中测量”。因此,需要在部件的加工过程中就保证稳定的高精度,即从机床定位精度开始,直至成品工件的精度。所有这些任务都可由相应的测量技术装备来完成。

机床精确加工的原则

如果机床要进行精确的加工,就必须遵循一些规则。首先,设备的各个元件和部件自身都必须得到精确的加工和装配,此外,在机床上加工零件时,加工流程必须得到监控,必要时还要对流程进行调整。对此,需要对毛坯件的外形和加工时的各个加工外形进行测量。在加工完成之后,重要的几何外形还要被放置到各个测量设备上接受测量,以便达到校验的目的。

如果机床要进行精确的加工,就必须遵循一些规则。首先,设备的各个元件和部件自身都必须得到精确的加工和装配,此外,在机床上加工零件时,加工流程必须得到监控,必要时还要对流程进行调整。对此,需要对毛坯件的外形和加工时的各个加工外形进行测量。在加工完成之后,重要的几何外形还要被放置到各个测量设备上接受测量,以便达到校验的目的。

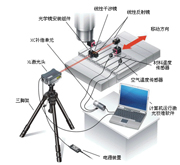

雷尼绍公司就是一家可以提供各类与测量任务完美匹配的测量技术公司。尤其是在机床设备上,进给单元的定位状态就决定了所加工工件的精度。为了测定精度,雷尼绍研发出了XL-80激光干涉仪。XL-80激光干涉仪对数控机床的进给单元的精度进行测量,它是适合在普通车间环境条件下进行的测量的仪器,只需耗用较少的准备时间和工作量。经过简短的入门指导之后,操作人员就可以用此类仪器进行工作。

测量软件实现测量过程自动化

激光干涉仪系统由一个紧凑型激光光源构成,激光光源通过一个被直接固定在设备上的干涉仪与固定在进给元件上反射镜产生的干涉信号来测量,通过这种简单的测量布置,搭设一台激光干涉仪只需短短几分钟。XL-80补偿单元会对环境条件如温度、气压和湿度进行测定。所有元件都置于一个坚固的小箱子里。成熟的测量软件可以实现测量过程自动化。XL-80激光系统的测量精度能够达到0.5 μm/mm,因此该系统成为世界上最精确的干涉仪系统。由系统测得的外形误差可以直接被存储到CNC里并得到补偿。

便携式测量仪便于安装

在所有的加工中心上,多轴插补特性对所加工工件的精度有着很大的影响。若设备处于圆周运动,则可以从圆的形状上得出很多有关控制系统可能存在错误功能或轴的机械结构不准确等的结论。针对这些测量,可以很好地采用雷尼绍公司的QC20-W测量仪器。这种便携式仪器很容易安装和操作,无需拆卸夹持装置,即可在各种常规的车铣中心上使用。圆形测量系统因其软件非常成熟,从而具有特别大的优势。它在错误诊断和排除方面能够提供大量的提示信息,首先软件通过图形方式,在彩屏上显示所测量的圆形。从中可以清晰看出与理想形状的偏差。

自动诊断功能也可以为设备操作人员和维护人员提供帮助。它还可以以文本的形式,说明造成偏差的可能错误源所在。根据对错误的描述,可以找出相应的维护措施。通过软件在线支持手段,维护人员可以找到详尽的提示信息,以便采取针对性的措施,在很短的时间内,提高机床设备的精度。

在最初的验收中,机械状态可以被测得,根据测量数据,可通过控制系统对过大的偏差进行补偿。在设备的使用寿命过程中,会发生偏离原始状态的偏差,这些偏差可重复被纠正,或者通过修改设备来消除故障源。故障源可能是诸如磨损的导向系统、丝杠和丝杠螺母等。也可能是因受撞击而偏移的导向轨。在数字控制的调节范围内或在滑靴驱动上,错误同样可能会导致动力状态的不准确。

快速简单的检测,可提供出机床各种误差的数据,并对其进行自动分析,给出各种误差优化表,包括:

| □ 轮廓综合圆度精度 | □ 垂直度误差 |

| □ 伺服增益不匹配误差 | □ 光栅尺/编码器误差 |

| □ 滚珠丝杠周期误差 | □ 间隙和其它换向误差 |

| □ 爬行误差 | □ 直线度误差 |

| □ 机床振动 | □ 反向跃冲 |

刀具测量系统和工件测量系统

除了设备本身之外,刀具和毛坯工件也是决定精度的重要因素。只有在所编程的数据与刀具尺寸及位置保持高度一致的情况下,方可达到所需的精度。

雷尼绍公司有各种不同规格的激光测量系统。其中,NC4激光测量系统通过激光光束进行工作。激光光源和接收器可以分开提供,也可以组合到一个支承系统上,以一个校准完毕的单元安装在加工中心的工作室内。针对小型加工中心,有专门型号的系统可供使用,其激光光源与接收器只相隔23 mm。在直径> 0.03 mm的刀具上,其长度和直径以及刀具磨损情况均可由激光测量系统进行测定。激光测量系统可以达到 <1 μm的精度。接合使用软件与所属的接口,可以消除因偶尔出现的冷却剂滴所造成的测量值故障。为了避免环境的影响(如切屑和冷却剂等),测量系统采用IPX8进行保护。此外在测量过程中,系统通过出风速度很高的风流(微孔技术),可以防止液体或颗粒物进入激光光源和接收器。特别是在批量加工场合中,换刀后的刀具自动识别功能可以确保极高的作业安全性。

自动测定毛坯工件位置

在对工件进行夹持和人工校准时,通过测头对毛坯工件位置的自动测定(包括其后进行的自动零位校正),可以使得所需的时间缩短20%。加工中心自动从刀具库中换入测头。采用测头的测量循环可以实现对所需工件表面的自动扫描。触发信号通过光学途径或无线电被发送到接收器上,接收器对信号进行处理,并把信号传递给机床设备的CNC系统。针对较小的工作空间,可以优先采用带有光学数据传输功能的测头,例如OMP40紧凑型测头和稍大一些、也采取光学方式传输数据的OMP60测头 。

在对工件进行夹持和人工校准时,通过测头对毛坯工件位置的自动测定(包括其后进行的自动零位校正),可以使得所需的时间缩短20%。加工中心自动从刀具库中换入测头。采用测头的测量循环可以实现对所需工件表面的自动扫描。触发信号通过光学途径或无线电被发送到接收器上,接收器对信号进行处理,并把信号传递给机床设备的CNC系统。针对较小的工作空间,可以优先采用带有光学数据传输功能的测头,例如OMP40紧凑型测头和稍大一些、也采取光学方式传输数据的OMP60测头 。

针对较大型的加工中心和较大的工作空间,且测头必须以数米的间距传输数据的场合,可以优先采用带有无线电传输功能的RMP600测头。这种测头可以在15 m的距离上安全传输数据。所测得的测量数据也参照了NC程序中实际零位的CNC。由此可以以 <0.01 mm的精度对工件的位置进行测定并在加工时由NC程序所参照。这个过程极短,对于较小的工件,只需数秒钟。加工中心上的测头还能做更多的事,结合采用雷尼绍公司的Productivity+测量软件,可以例如重复单独测量某一个加工步骤。由此可以识别出偏差,并自动进行相应的流程,从而确保流畅的加工作业。

在CAD数据的基础上生成测量程序

软件可以有选择性地被集成到Gibbs CAM的CAD/CAM系统里(插入),或作为所谓的独立单元(有源编辑器)在计算机上用于作业准备。通过现有的CAD数据,软件在极短的时间里,直接在CAM系统内生成测量循环。对此,工作准备人员只需通过一个图标调用plug-in(插入)。可用鼠标在CAD图上点击需测量的几何外形,设定出若干个参数,例如测量尺寸的公差。

软件可以有选择性地被集成到Gibbs CAM的CAD/CAM系统里(插入),或作为所谓的独立单元(有源编辑器)在计算机上用于作业准备。通过现有的CAD数据,软件在极短的时间里,直接在CAM系统内生成测量循环。对此,工作准备人员只需通过一个图标调用plug-in(插入)。可用鼠标在CAD图上点击需测量的几何外形,设定出若干个参数,例如测量尺寸的公差。

这个过程在一种对于CAD/CAM编程人员来说非常熟悉的、简便而明了的对话中进行。通过随后运行的后处理程序,针对加工作业的设备专用NC程序和内置的测量循环即告生成。通过这种途径,加工企业可以避免诸如等到工件全部加工完毕和在耗费大量人力物力完成加工时才发现部件不精确或有瑕疵的情况发生。因此,在线测量有助于排除次品和无谓的耗费以及时间延误等不良状况。

了解详细信息,请访问雷尼绍相关产品页面:

激光干涉仪与球杆仪产品 www.renishaw.com.cn/calibration

机床测头产品 www.renishaw.com.cn/mtp

下载

-

XL-80激光干涉仪系统

[177kB]

XL-80激光干涉仪系统

[177kB]

-

QC20-W及轨迹

[886kB]

QC20-W及轨迹

[886kB]

-

双测头系统

[434kB]

双测头系统

[434kB]

-

RMP600

[1.1MB]

RMP600

[1.1MB]

所有图片与文字版权均归Renishaw所有

注册订阅新闻

注册定期收阅雷尼绍新闻