基于増材制造技术重新设计液压歧管

由于増材制造 (AM) 技术能够构建内部特征和通道,因此非常适合用于设计和制造歧管。

雷尼绍与客户携手合作,以增材制造技术为导向,重新对客户当前的液压歧管进行了设计。该项目的主要目标是在不影响组件坚固性的前提下,尽量减轻其重量。由于増材制造技术具有很高的设计自由度,因此设计人员可以依托这一优势来提高流动通道效率。

什么是液压歧管?

液压歧管用于引导液压系统连接阀、泵和传动机构内的液体流动。它使得设计工程师可以将对液压回路的控制集成在一个紧凑的单元内。

液压歧管的传统制造方法

传统上,要制造液压歧管,首先要切割和加工铝合金或不锈钢坯料,使其达到要求的尺寸,之后进行钻孔以形成液体流动通道。由于要完成复杂钻孔,因此通常会用到特殊工具。通道内还需要一些堵塞头,以正确引导液体在系统内的流动路线。

制造工艺固有的局限性会导致相邻流动通道之间形成突兀的拐角,造成液体流动不畅和/或停滞,这是效率损失的一个重要原因。

铝合金歧管由于材料成本不高且易于加工,通常造价较为低廉,但是其耐磨性较差,因此任何掉落的颗粒都会刮擦通道表面并加剧磨损。鉴于此,使用不锈钢歧管有时更为理想。然而,由于不锈钢的密度和硬度比铝合金高,导致重量和加工成本明显增加。

利用增材制造设计和制造液压歧管的优点

- 优化流动通道,实现更高效的组件功能

- 能够充分利用计算流体力学 (CFD) 方法来辅助设计过程

- 降低对夹具的需求

- 精简对可去除支撑结构的需求

- 可显著减轻重量

- 无需模块取出通道

- 由于具有充分的设计自由度,因此可设计出体积大幅缩减的歧管

为客户带来的直接好处:

- 质量减少高达79%

- 单件式构造,缺陷更少

- 加快设计和开发迭代

- 与现有设计完全兼容

- 流动效率提高60%

基于増材制造重新设计 — 设计范围

増材制造技术允许更高的设计自由度,因此可基于该技术的特点调整组件结构,从而在组件几何空间不变的情况下减轻材料重量并改进功能。在重新设计组件的过程中,客户向雷尼绍提出了一些需要考虑的设计和功能要求:

几何形状

- 确定的连接端口

- 流动通道的内径

- 流动通道的壁厚

- 固定位置和接口

功能

客户的主要诉求是减轻组件重量,同时保持硬度和功能不变。雷尼绍设计工程师在基于增材制造的特点重新设计时也确认了这一设计范围,以便提高系统内流动通道的效率。

首次设计迭代

第一步是将零件解构成可提供液压歧管功能的必要通道。原始交叉钻孔设计的流动通道使用CAD(计算机辅助设计)软件提取出来,而流动通道不需要的钻孔区域都被移除,只留下必要的管道网络。

随后,减少和简化每个液压管路,以便使用SOLIDWORKS Flow Simulation(流体力学仿真)工具进行分段计算流体力学 (CFD) 分析。

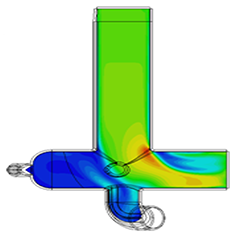

接下来,通过CFD分析确定液体流动不畅和停滞的区域后,对流动通道实施优化。

然后,根据此案例中客户提供的技术指标生成壁厚,当然也可以使用有限元分析 (FEA) 应力模型,基于CFD分析期间采集的压力读数来实现。

最后,设计永久支撑结构并将其添加到CAD几何形状中,创建一个高效的自承式结构。通常,支撑结构会在组件设计的最后阶段被添加到最终几何形状中,以便将零件固定到底板上并起到导热作用 — 但是,将支撑结构直接设计为组件的一部分,可以减少之后添加需要去除的支撑而带来的潜在的材料浪费。

首次设计迭代使歧管体积比原来减少了52%,同时流动效率提高了60%。

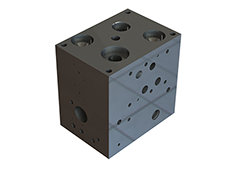

原始液压歧管。对流动通道进行交叉钻孔并插入堵塞头,以引导液体的流动路线。

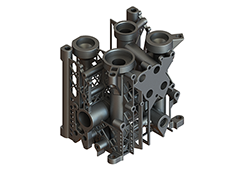

首次迭代几何形状。将流动通道取出,进行优化并设置壁厚。支撑结构用于固定流动通道并连接固定位置。

取出的流动通道截面有明显突兀的拐角。

CFD分析示例突出显示扰流区域。

CFD分析后生成的流动通道截面;降低拐角突兀程度,以优化流动性。

二次迭代几何形状。移除模块取出通道,重新加工支撑结构,增加其刚性和硬度。

二次设计迭代

首次迭代在雷尼绍建造并由客户作出评价;客户主要对新几何形状的液压歧管的效果进行了评估;原始歧管被设计为模块与串联安装的多个装置一起使用。各液压歧管有时需要从该序列中取出来进行维修;因此需要带有螺纹的“模块取出”通道。

首次迭代后,增材制造的几何形状可以让工程师在不借助任何工具的情况下手动取出歧管,因而无需设置模块取出通道。虽然从CAD模型上移除这些模块取出通道会立即打乱复杂的自承式结构,但这正好为重新开发设计提供了契机。

相较于原来的实心块,首次设计迭代大幅减小了体积,因此有人曾担心在后续机加工期间迭代1可能会出现弯曲、扭转变形和/或振动的情况。事实证明这种担心是多余的。而二次设计迭代使得歧管的最终体积仅为原始歧管的21%,同时进一步增强了歧管刚性。

歧管体积的大幅减小为使用更适合的316L不锈钢生产迭代2产品创造了条件。二次设计迭代后,歧管净重减少了37%,在机加工中即使使用密度较大(不锈钢8 g/cm3,铝合金< 3 g/cm3)的材料也可实现这一规格。

结果汇总

| 设计阶段 | 材料 | 体积 (cm3) | 质量 (kg) |

| 原始液压歧管 | 铝合金 | 9600 | 25.6 |

| 增材制造首次设计迭代 | 铝合金 | 4650 (-52%) | 12.3 |

| 增材制造二次设计迭代 | 316L不锈钢 | 2040 (-79%) | 16.3 |

与雷尼绍合作

在雷尼绍,我们很清楚:要通过増材制造工艺获得最佳组件,用户需要了解针对増材制造的设计比切削式加工和铸造等传统制造技术具有更高的自由度。因此,即使在用户购买増材制造系统后,我们仍会提供针对工艺支持的培训和设计。

对于正在考虑将増材制造技术集成到生产过程的公司,我们的全球解决方案中心为它们开启了合作之门。

雷尼绍解决方案中心提供安全的开发环境,有助于用户增强对增材制造技术的了解和信心。这些中心将配备最新的增材制造系统和经验丰富的工程师,可帮助客户了解如何以固定的可预测成本快速部署增材制造系统。