小创新留给红牛F1车队深刻印象

好东西要小而精 — 这正是人们所希望的,对JK Engineering而言,就是希望东西好而占用的空间小。然而,这家精密工程分包商尽管场地空间有限,但他们以商业智慧来弥补,车间里最新制造技术无处不在,包括配备了雷尼绍触发式测头和对刀仪的DMG数控机床。

JK Engineering位于伦敦北部的赫特福德郡,John Kenny是其拥有者和管理者,他学过数控机床操作,并具有航天和F1赛车工程背景。Kenny在红牛F1车队(其前身为斯图而特车队)工作时就开始酝酿开办JK公司。后来他的个人境况有了意外的改变,Kenny用一笔意外收入作为资本,创办了自己的公司。“就像长久形成的习惯那样,有一天我醒来并决定,要么现在就做要么就永远别干,”他回忆道。“我向斯图尔特车队递交辞呈,购买了几单二手设备,然后出去找生意。”

Kenny站在车间的地板上,意识到他不能再为他的前雇主做很多工作了。不是一开始就这样。“我没有为F1车队提供服务所需的设备。做好这些工作所需的技术 — 3D CAG/CAM软件、4轴或5轴机床等都非常昂贵。新创业公司几乎得不到什么帮助,为了支付开支我必须做一些别的不太复杂的工作。”

JK收入的主要来源是为皇家国家矫形医院一类医疗机构制造牙科和医疗设备;这一收入现在仍然在公司营业额中占有相当大的比例,并有助于弥补F1收入所固有的巨大变动。

转向多轴

“我们做了很多简单的只需三轴加工的工件,支付日常开支,我们用多轴机床逐渐更新旧设备。有了这些机床后,我立即找到红牛,并提出为他们服务。”

据Kenny说,许多精密工程机械车间都发现难以满足红牛F1车队这样的F1客户的特殊需求。

“我们所做的许多工作都是小批量或一次性的零部件 — 许多公司都不承接的那一类业务。我们的成功有两个主要原因:首先,我们尽全力按时完成工作并达到要求的质量标准。其次,同样重要的是,我们使用最新的雷尼绍对刀技术来减少辅助时间并使机床实现最大生产率。如果想从这么小批量的生产中获利,这一点是很关键的。”

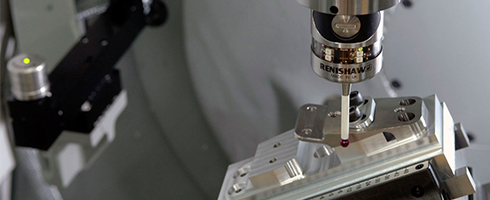

以公司的两台5轴Deckel Maho DMU 50 CNC加工中心为例,JK采用了雷尼绍OMP40触发式主轴测头并安装了雷尼绍NC4非接触式对刀仪,后者可由雷尼绍的英国工程团队简单快捷地安装在DMG机床上。

应对多次换刀

“工件通常装入DMU的小托盘上,而且时常需要多次换刀,有时多达30次!”Kenny解释道。“我们使用雷尼绍OMP40快速建立工件加工坐标零点,然后使用NC4自动设置刀长并监控程序中的刀具破损情况。

机床加工过程中发生刀具破损又无人监管的情况下操作会带来灾难性的后果。

材料贵得惊人,而且价格一直在上涨。我们大量使用钛和航空级合金,因此不希望出现废品,而且考虑到数量小、工期紧,一个工件返工一次我们也承受不起。”

更新所有的机床

Kenny创办JK Engineering的七年里,他几乎用最新设备更新了所有的机床和软件。除了两台最先进的DMU加工中心之外,还有一台新型4轴带第四轴的Haas VF-2超高速立式加工中心和两台带有动力刀具的CNC Colchester车削中心。3D Open Mind Hyper Mill CAM系统用于生成CNC程序,清洁的室内检验区域用于保持成品的质量。JK需要让极端苛求的F1客户对一切都满意。

“拥有设备仅仅是一个方面,”Kenny说道,“有效地使用设备很关键。”

JK的目标是让所有设备都具有最高的使用率。雷尼绍测头使公司可以减少非生产性辅助时间,避免代价高昂的失误并且每次都能够及时交付高品质产品。

“将来我们计划购买带有更多刀位的机床,因此机床设置和监控将越来越重要。这没有那么高深莫测,”他说。“相反,雷尼绍测头非常容易使用。我知道其他公司采用类似的机床和测头技术做相似的工作,而且也很成功。”