热效应对数控机床上滚珠丝杠精度的影响

背景

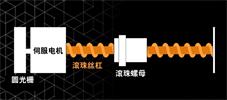

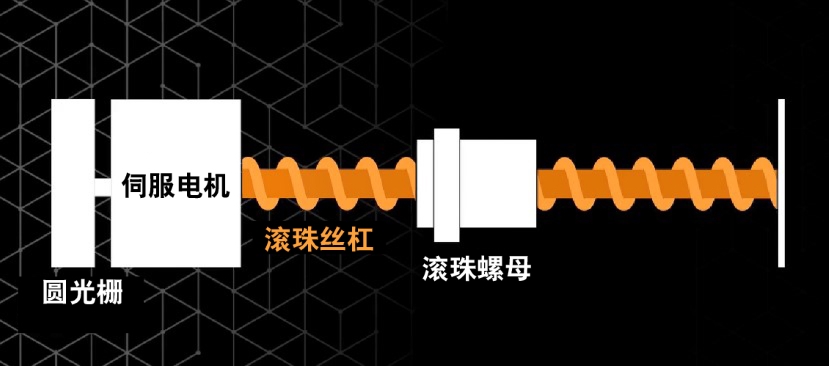

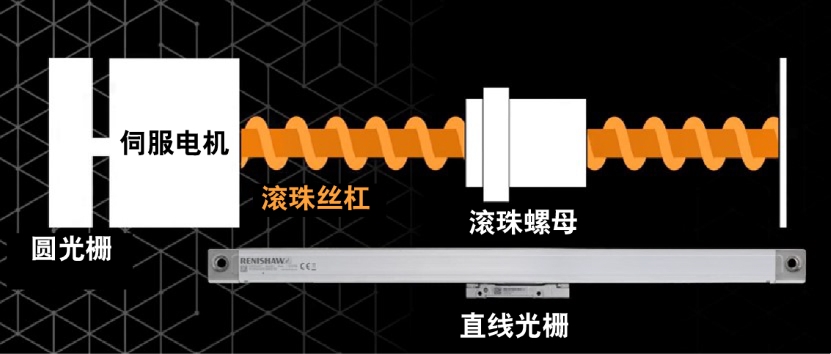

大多数数控机床采用由滚珠丝杠驱动的线性轴,将伺服电机的旋转运动转化为精确、强劲的直线运动。

安装在伺服电机背后的圆光栅可测量滚珠丝杠的旋转运动,不仅可以测量转数,还可在单圈内提供高分辨率的角度位置反馈。

如果仅使用圆光栅和滚珠丝杠来控制轴的直线运动,这称为半闭环伺服系统,如图1所示。

这种配置的精度综合取决于圆光栅的测量精度和滚珠丝杠的几何质量。但是,在机床运行过程中,滚珠丝杠因热量而发生的膨胀会影响准确度和精密度。

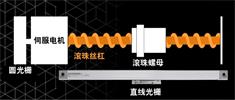

通过在机床的线性轴上加装直线光栅,可为半闭环系统提供直接反馈,从而实现直接测量直线运动,形成全闭环伺服控制系统。

虽然通过冷却滚珠丝杠等先进方法可以减轻热膨胀效应的影响,但这会增加伺服系统的复杂性和运行成本,而且精度仍然低于直线光栅方案。图2为全闭环伺服系统的示意图。

目前,许多数控机床并未配备直线光栅。机床制造商通过采用高质量滚珠丝杠和高精度圆光栅,已能满足大多数常规加工应用的精度要求。

那么,机床用户在采购机床时为什么还要加装直线光栅?为了解答这个问题,我们在一台高性能机床上进行了一系列测试。

图1:机床的半闭环伺服系统主要组件的示意图

图1:机床的半闭环伺服系统主要组件的示意图 图2:全闭环伺服控制系统主要组件的示意图

图2:全闭环伺服控制系统主要组件的示意图方法

实验设置

我们在一台高性能立式数控机床上进行了一系列测试。这台机床可以切换为半闭环(关闭雷尼绍FORTiS™直线光栅)或全闭环(启动FORTiS直线光栅)运行模式。这台机床还配备精密研磨的滚珠丝杠,并通过圆光栅获得高分辨率的角度位置反馈。

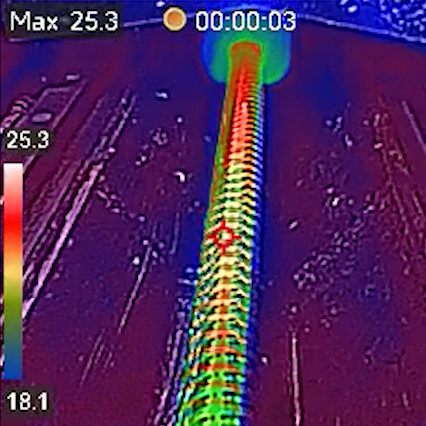

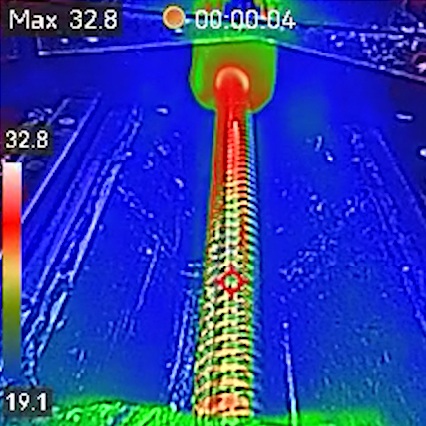

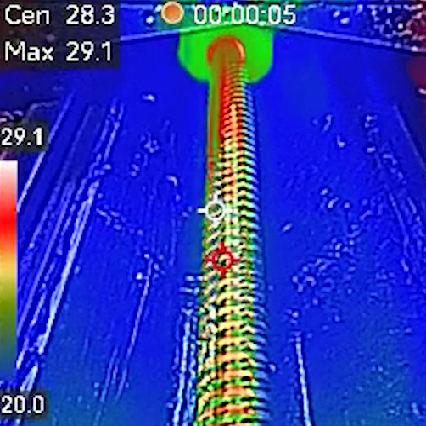

热量测量

为了监测滚珠丝杠的热积聚现象,我们使用热成像摄像机来拍摄拆除防护罩后的机床。在以下阶段分别拍摄了滚珠丝杠的热图像:

- 在室温环境下尚未开始加工时,以建立滚珠丝杠的热基准

- 加工1个工件后

- 再加工50个相同工件后

- 冷却15分钟后

线性精度测量

我们采用雷尼绍XL-80激光干涉仪配用XC-80环境补偿器来测量轴的线性精度。首先通过线性测量建立了基准,然后依次测量了各阶段热成像图所对应的线性误差。为了简化测试,我们仅测量了单轴,并关闭了自动线性补偿功能。

数据分析

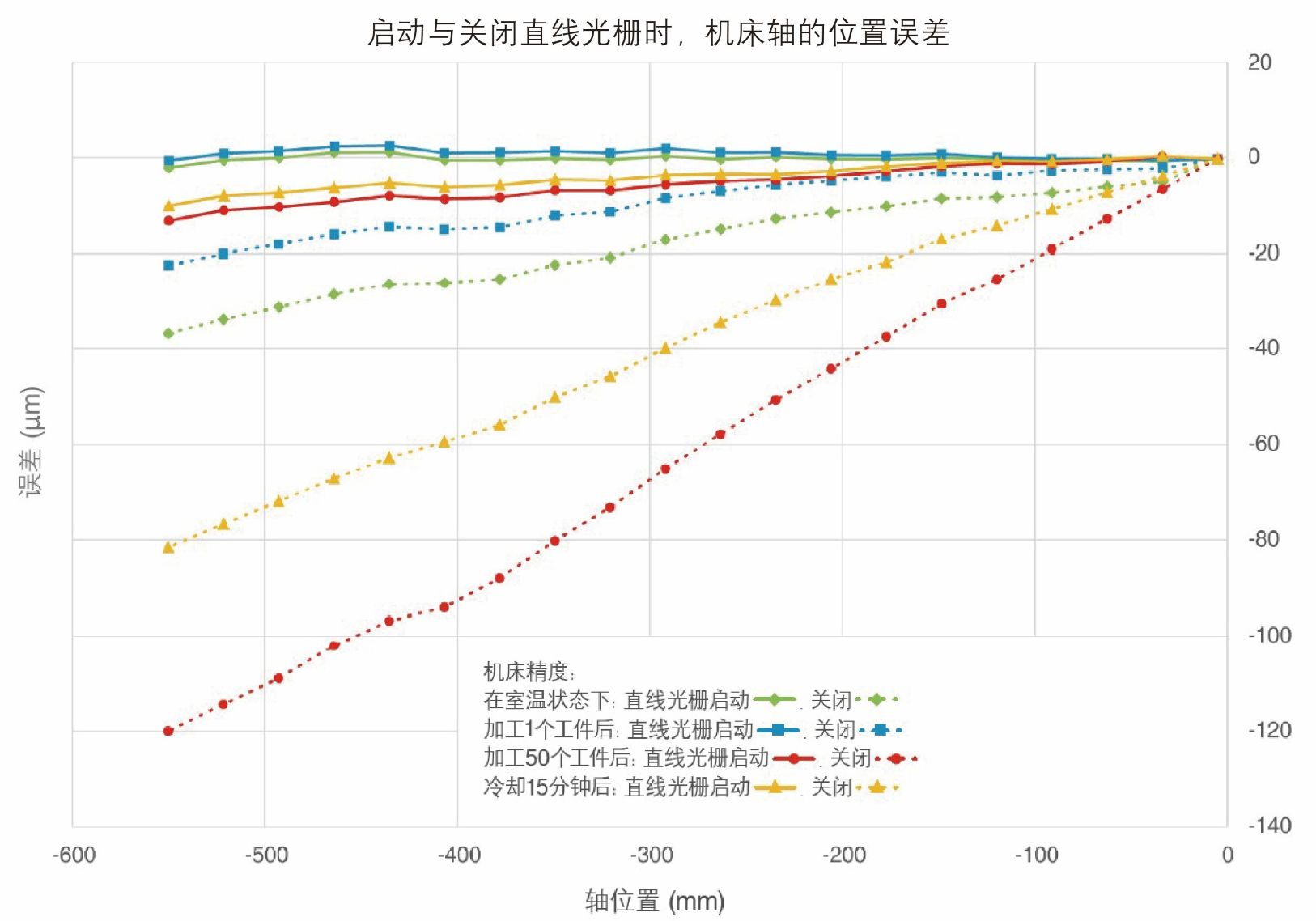

通过对比各阶段的线性精度测量值,分析得出由于滚珠丝杠的热膨胀所引起的误差。我们重点比较了半闭环伺服系统(关闭直线光栅)与全闭环伺服系统(启动直线光栅)之间的精度差异。通过生成误差曲线图,直观展示了滚珠丝杠的热量积聚对精度的影响,以及直线光栅的热效应补偿性能。激光干涉仪测得的位置与机床报告的位置之间的差值即为误差。

结果

滚珠丝杠的热积聚

机床轴的运动需要能量转换或驱动力。在负载较大或加速度较高时,则需要更大的力来驱动轴运动。在机床运行时,滚珠丝杠上积聚的热量会影响测量精度,进而直接影响加工精度。

滚珠丝杠的线性精度测量

在冷机状态下,通过室温条件下的误差补偿,半闭环伺服系统可达到与全闭环伺服系统一致的精度水平。但是,这些测试的目的是揭示机床的原始精度随温度变化的规律。

当在机床上使用直线光栅实现全闭环控制时,机床的基本机械精度依然适用。比如,机床结构中的任何直线度误差和其他缺陷仍会影响机床精度。图8展示了在各项测试中测得的轴位置误差。

图7:XL-80激光干涉仪

图7:XL-80激光干涉仪测试1:冷机状态(室温)

在使用直线光栅(全闭环)时测得的原始线性精度,显著优于在关闭直线光栅(半闭环)时测得的精度。

测试2:加工1个工件后

在半闭环控制下,滚珠丝杠的热膨胀导致精度变化约15 µm。然而,在启动直线光栅(全闭环)时,轴精度与初始冷机状态的测试结果相比几乎无变化。

测试3:加工50个工件后

在关闭直线光栅(半闭环)时,由于滚珠丝杠的温度显著升高而产生了约120 µm的误差。然而,在启动直线光栅(全闭环)时,精度变化仍保持在15 µm以内。

测试4:加工50个工件并冷却15分钟后

在关闭直线光栅(半闭环)时,随着滚珠丝杠的部分热量消散,误差降至80 µm。然而,在启动直线光栅(全闭环)时,精度提高到约10 µm。

图8:启动与关闭直线光栅时,机床轴的位置误差

图8:启动与关闭直线光栅时,机床轴的位置误差

结论

这项研究展示了滚珠丝杠的热积聚对数控机床精度的显著影响。在半闭环配置中,加工过程中产生的热量会显著增加线性误差,

在长时间连续加工后,热效应尤为显著。如图8所示,在加工50个工件后,误差曲线明显升高。

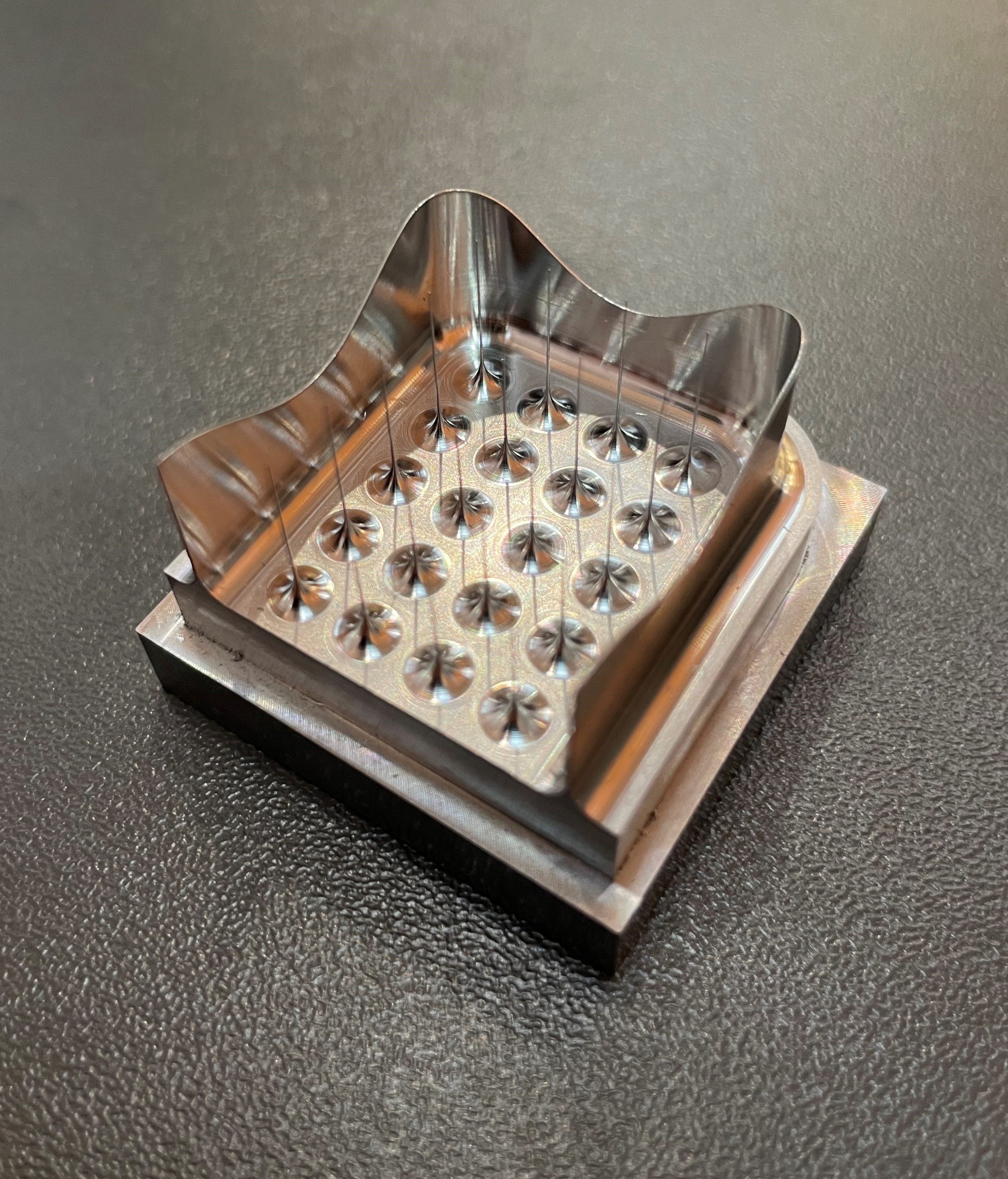

采用直线光栅的全闭环系统能够有效补偿热效应的影响,确保机床在长时间运行过程中保持高精度。直线光栅可提供关于实际线性运动的直接反馈,对热膨胀进行实时补偿,从而显著降低误差,在加工过程中确保高精度。图9展示了采用直线光栅可实现的高精度加工成果。

在机床上采用未配置直线光栅的半闭环控制系统足以满足多数加工过程的精度要求。但是,在容易产生热积聚的加工环境中,为了实现更高精度,直线光栅具有显著优势。

最重要的是,在机床上安装直线光栅并不能将性能不佳的机床变成高性能机床,但能优化高性能机床的精度。以上测试的结果之所以如此优异,有赖于所测量的机床本身设计精良,质量卓越。

图9:数控机床加工的直径为60 µm的针状工件。在EMO 2023展览会上,使用安装FORTiS直线光栅实现全闭环控制的Kitamura机床,在现场加工制成。

图9:数控机床加工的直径为60 µm的针状工件。在EMO 2023展览会上,使用安装FORTiS直线光栅实现全闭环控制的Kitamura机床,在现场加工制成。