墨西哥Tremec公司借助Equator™比对仪将戴姆勒零件的车间测量时间缩短85%

改进戴姆勒齿轮的检测过程

Tremec公司克雷罗塔工厂位于墨西哥首都墨西哥城附近,该工厂主要为戴姆勒、沃尔沃、通用、约翰迪尔和CNH等知名公司生产车辆传动系统。由于零件的质检过程耗时过长,Tremec相信其总体制造效率一定还有巨大的提升空间。以新的戴姆勒齿轮项目为契机,公司决定启用雷尼绍Equator比对仪,以便在磨削和绿齿轮车削过程中采用全新的测量方法。这些制造单元每天可生产550-600个齿轮,产品全部出口到戴姆勒公司位于美国的工厂。

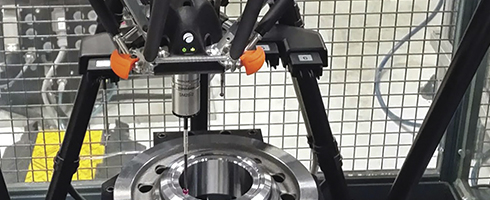

以前,每个生产步骤完成后,Tremec都要将一些带有关键特征的零件送到质检室检测,这一过程平均耗时约二十分钟。为了获得最佳精度,还需要耗费一个多小时的时间等待零件“适应”质检室温度后才能进行测量,而在机床旁边布置了Equator比对仪后,检测时间便大幅缩短到了两分半钟。Tremec在车削阶段结束后使用Equator比对仪进行测量,在这个过程中,每个Kuka机器人负责在两台Mori Seiki车床上装卸工件,Tremec会抽取三分之一的加工零件完成测量,然后操作人员会根据需要更新刀补。

Tremec的工厂内有一个区域专门生产戴姆勒零件,这一区域内的制造单元利用车削和磨削工艺为戴姆勒生产齿轮。然而,在项目启动之初,Tremec仔细研究了常用的零件测量方法,发现传统做法可能导致零件整体制造时间过长。

“在戴姆勒项目伊始,我们便着手寻找其他制程控制系统,希望能改进我们以前的测量方法,”Tremec服务质量与测量部主管工程师Andrés González说道,“我们在行业会议上看到了雷尼绍的Equator比对仪,认为它的诸多优点于我们大有助益。我们研究了它的工作原理,对它能够灵活适应项目需求的特点很感兴趣。”

制造单元

Tremec目前拥有六台Mori Seiki车床、两台外圆磨床和四个Kuka机器人,能够生产二十五种不同的螺旋齿轮和双锥齿轮。一个制造单元由两台(三轴或四轴)Mori Seiki车床、一个打标机、一个零件探测器、一个机器人和一台Equator比对仪组成。每生产三个零件则抽取一个进行测量。利用Equator比对仪提供的直径和高度数据,操作人员可在车床上更新刀补。

Equator比对仪由位于墨西哥Bajío地区的雷尼绍经销商Conmed公司供应,Conmed的产品专家Jesús Marañón及其团队为Tremec提供了相关应用建议,并为其开发了首批比对仪测量程序。他们分析了现有的车间制程,发现Tremec只能对零件的基本特征进行测量,如果要检测一项重要的直径特征,操作人员就必须将零件拿到质检室使用坐标测量机 (CMM) 进行测量。

“Equator比对仪的编程方式与坐标测量机相似;自从安装比对仪后,我们便能够在制造单元中测量所有特征(包括直径),因此再也不需要将零件拿到质检室去检测了。我们现在可以在机床旁边完成测量。这绝对是我们的一大竞争优势,”工程师González说道。

在一般工作负荷下,在质检室内执行类似的测量平均耗时约20分钟,此外还要加上零件适应质检室环境温度所需的时间。而在机床旁边布置了Equator比对仪后,此类测量工作的耗时便大幅缩短到了两分半钟。

通过详细分析客户的具体要求,并深入了解需要测量和控制的特征,我们意识到我们能够减少测量设备的数量,因为雷尼绍Equator比对仪几乎能够测量所有特征 — 包括距离、尺寸、直径等等。

Tremec(墨西哥)

扩大Equator比对仪的应用范围

戴姆勒项目取得成功后,Tremec意识到Equator比对仪不仅能够适应复杂的车间工作环境,而且还具备灵活全面的性能特点,因此十分有必要扩大它的应用范围。

由于看到Equator比对仪能够测量双锥齿轮零件的多个复杂特征,Tremec决定在绿齿轮车削过程中部署Equator比对仪,用于测量直径约为200 mm的几种双锥齿轮。“在这些制造单元中,我们可以测量直径、距离、角度以及径向跳动与形状误差的关联性。我们计划分两个阶段完成特征测量工作:第一阶段是抽取10个零件,测量一部分特征;第二阶段是抽取另外10个零件,测量其余特征。通过第一阶段的测量,我们便可从另外的角度来了解整个制程情况。”

“过去,我们使用游标卡尺等手动工具并结合测量工作台来测量零件特征。有了Equator比对仪后,我们可以使用同一个测量程序同时测量直径和高度,在某些情况下,还可以同时测量倒角的角度。它确实帮助我们改进了测量和生产过程,”工程师González解释道。

在第二阶段,Tremec还希望Equator比对仪能够测量更多的特征。“我们还计划实施下一个阶段的测量工作:测量内径、径向跳动以及内外表面的弯曲度等等,”工程师González补充道。

自动化制造单元

引入Equator比对仪只是Tremec制程升级计划的第一部分。目前已经有三台Equator比对仪在全自动化制造单元内运行,Tremec今年要完成的下一阶段的工作则是将全部十三台Equator比对仪部署到自动化单元中。另外十台比对仪目前由操作员手动装卸零件。“这是我们的一大目标:实现全自动化测量,”González说道。

车间测量

Equator比对仪是一款车间检测设备,可布置在机床旁边;它能够应对车间温度的起伏变化,同时保持极高水平的测量精度 — 这些优点正是Tremec改进其产品检测方法所急需的。Equator比对仪还具备其他优点,比如可实时显示零件测量数据、保存历史记录并预测未来质量趋势。每台Equator比对仪均安装有软件,其中的“过程监控”功能可记录测量数据以供溯源并可对这些数据进行分析 — 这是Tremec所需的另一个关键功能。

“我们的大部分现有测量设备都可以显示零件测量结果,但它们需要额外安装软件来记录和分析这些数据,”工程师González说道,“然而,Equator比对仪为我们提供了一套综合、全面的替代性测量方案,这正是我们一直在寻找的解决方案,也是我们选择它的原因。通过详细分析客户的具体要求,并深入了解需要测量和控制的特征,我们意识到我们能够减少测量设备的数量,因为雷尼绍Equator比对仪几乎能够测量所有特征 — 包括距离、尺寸、直径等等。

他继续说道:“但Equator比对仪不同于坐标测量机,因为它采用的是比对测量方法。也就是说,必须要有一个标准件,并且这个标准件已经在坐标测量机上经过测量并校准(标准件名义上等同于生产件且采用相同的材料制成 — 实际上它通常是第一个生产出来的零件)。Equator比对仪可利用坐标测量机的经认证的可溯源性,生成一份包含测量“校准”数据的文件,然后在每次利用标准件对系统“回零”时都使用该文件 — 这种方法确保了测量的可靠性。”

Tremec公司及其测量团队

Tremec公司成立于1964年,主要生产用于重型车、轻型车、商用车及乘用车的手动传动系统。如今,它专注于向汽车、农业机械及军工行业提供扭矩传输设计与制造解决方案。Tremec制造的产品包括手动和自动传动系统、双离合传动系统、齿轮、轴、离合器、同步装置、集成式离合系统以及相关的配套控制软件。

Tremec是一家墨西哥公司,并且在美国、印度和比利时设有工厂。比利时工厂于2013年创立,专门从事产品研发。在位于墨西哥的埃斯科韦多工厂,大多数产品都是专门为Eaton、Navistar(该工厂的第一个客户)、CNH和Parker等知名公司生产的。

Equator比对仪是公司未来战略的重要组成部分

在使用Equator比对仪的制造单元中,Tremec每天可生产550-600个齿轮,产品全部出口到戴姆勒公司位于美国的工厂。克雷罗塔工厂还拥有专门为沃尔沃(齿轮)、通用汽车(传输系统)、约翰迪尔和CNH等公司生产零件的制造单元。

Tremec的下一个项目需要加装六台Mori Seiki机床和两台磨床,以及六个Kuka机器人。在磨削加工方面,它还计划新增一台Equator比对仪,以便与三个磨削加工单元完成配套。

* 改编自Eduardo Tovar发表于《Modern Machine Shop Mexico》杂志的文章