何时使用测头测量?

借助雷尼绍提供的创新型技术、成熟的方法及专业的技术支持,实现“加工绿灯常亮”或“全自动化加工”的目标指日可待。

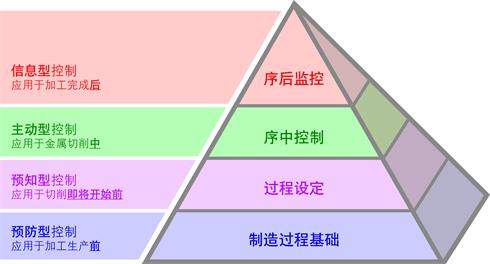

Productive Process Pyramid™(高效制程金字塔解决方案)

雷尼绍的Productive Process Pyramid™提供了一个在所有生产阶段判定制程控制活动的框架。使用控制层系统地消除制程中的不确定因素,确保生产出合格的、符合公差要求的工件。

序后监控层检查制程和成品是否符合规格。除制程基础层外,测头测量在所有层均起到积极的作用。

序中控制层处理加工中固有的不确定因素的来源,例如刀具磨耗和温度变化,在加工过程中提供智能反馈和决策。

制程设定层处理可预测的确定因素的来源,例如可能造成不合格工件的工件位置、刀具尺寸及机械偏置。

制程基础层将提供机床正常工作的稳定条件。这些是在加工开始前减少制程中的不确定因素的预防型控制。

预知型

金属切削前可以开始所需的机内活动,用以预测制程能否成功。

机床设定建立...

- 工件定位与装夹所需的回转轴、转台或夹具组件的基准准直。

- 转台的旋转中心位置和/或夹具组件上参考点位置。

工件找正建立...

- 工件识别,以选择正确的NC程序。

- 基准特征定位,以建立工件坐标系 (WCS)。

- 坯料/工件尺寸,以确定余量状态和粗切削顺序。

- 工件的方向(相对于机床的轴),以创建坐标旋转。

对刀建立...

- 距主轴测量线的长度,以确定高度补偿并检查长度是否在指定的公差范围内。

- 旋转时的直径,以确定刀具尺寸偏置。

主动型

嵌入到金属切削过程中的行动,通过自动响应余量状况、制程中固有的不确定因素和意外事件,提供成功完成制程控制的最佳时机。

序中比对测量能够…

- 使金属切削适应加工过程中的不确定因素,例如工件变形、让刀和热漂移效应等。

- 根据实际余量状况更新坐标系、参数、偏置及逻辑程序流。

刀具破损检测识别…

- 刀具是否存在。

- 刀具位置 — 以确保未发生拉伸情形。

- 刀具破损和/或崩刃。

信息型

对已结束过程的活动进行监控和报告,所提供的结果信息可用于影响后续活动。

过程跟踪记录…

- 加工过程中发生的事件,例如制程参数、偏置或坐标系的手动或自动修正。

- 对可能影响结果的过程进行干预。

机内测量评估能够...

- 在与金属切削过程相同的环境条件下,检测关键特征。

- 提供可靠的加工过程稳定性。

序后控制报告允许…

- 将工件的数据信息记录在文档中。

- 对关键特征尺寸进行历史跟踪,以用于机床状况监控和制定维护计划。

机床相关资料

-

袖珍指南: 数控机床测头测量解决方案袖珍指南

袖珍指南: 数控机床测头测量解决方案袖珍指南

本袖珍指南以浅显易懂的语言介绍了多种雷尼绍数控机床测头测量解决方案。过程控制解决方案。

-

Technical specifications: Probing systems for CNC machine tools [en]

Technical specifications: Probing systems for CNC machine tools [en]

The type of probing system that you need will depend on your machine tool and the nature of the probing application. This document focuses on the main applications for probing on machine tools. It contains an introduction to the use of probing for each application, plus guidance on the selection of the most appropriate system and technical information about each probe.