五轴坐标测量机检测持续提高工厂质控绩效

在川崎公司 (Kawasaki) 的密苏里州玛丽维尔工厂,扫描测头不仅提高了形状数据采集速度和对加工单元的反馈速度,而且减少了坐标测量机夹具的使用,并将测头标定时间从几小时缩短至几分钟。测量效率和灵活性提高后,制造部和研发部获得反馈的时间大大缩短,另一方面,配有扫描测头的坐标测量机可能会最终取代齿轮和凸轮升程检测系统。

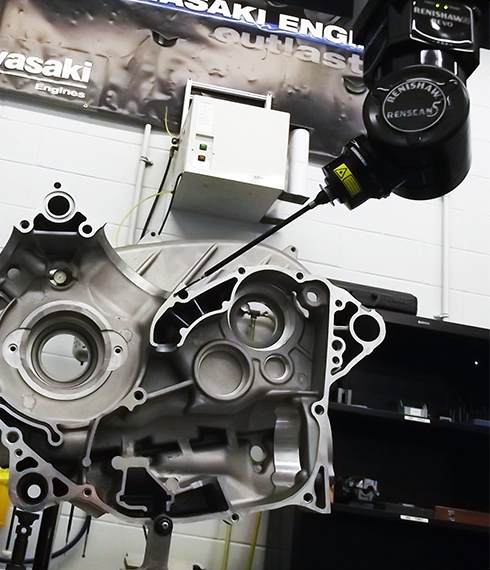

川崎公司鼓励摩托车爱好者要不断体验川崎摩托带来的驾驶惊喜,而该公司位于美国密苏里州玛丽维尔的小型发动机厂也正在体会新技术带来质控绩效持续提高的喜悦。在该工厂,两个五轴扫描测头系统极大地缩短了坐标测量机检测和测头标定时间,并加快了向质控部门反馈小型发动机零件的加工信息。雷尼绍五轴REVO®系统安装在三丰 (Mitutoyo) Crysta-Apex 121210坐标测量机上,取代了传统三轴坐标测量机上PH10机动测座搭配SP25M扫描测头的运用。在扫描密集型应用中,配备REVO的坐标测量机至少将检测时间缩短一半,并且不再需要自定义测头配置,使得测头标定时间从原来的6、7个小时缩短至大约45分钟,并新增收集大量形状测量数据的新功能,有助于改善零件质量。最重要的是,REVO系统不但极大地提高了检测效率、数据质量和质控部门工作的灵活性,也提高了其作为制造和研发部门的战略性支持资产的价值。

川崎生产管理体系

川崎公司的玛丽维尔工厂成立于1989年,占地面积80万平方英尺,专业制造1000 cc或更小排量的单缸和双缸气冷发动机或水冷发动机,为商用和家用割草机原始设备制造商以及制造ATV和Mule™多用途车的姊妹工厂供货。玛丽维尔工厂的生产范围包括铝压铸加工、塑料注塑成型、大批量机械加工、喷漆和装配。每年制造的大约50万台发动机供不应求。

“我们采用川崎生产管理体系 0 (KPS),”玛丽维尔工厂的质量控制技术组总监JC Watts说,“我们的生产虽以小批量和多品种为主,但我们的质量和工程要求丝毫不逊于汽车行业的顶级产品。”该工厂有50条加工生产线,通常以U型模式排列,起始机器和终端机器相对而立。“最关键的是,它是一体化生产,多道工序在多条加工生产线高速地完成单一零件的制造。”Watts解释道。川崎公司通过整合公司的机器人,在许多压铸和一些加工操作上实现了自动化。在其中一条曲轴箱生产线,机器人装载原材料并卸下成品零件,然后放入仓库供组装时使用。加工件包括铝、铸铁和钢。

“我们正在执行汽车传动机业制造高端产品使用的类似公差,制造铝制零件可能需要4或5道关键工序,钢制零件需要15道关键工序。”Watts补充道。形状公差达到“几个微米”,实际位置公差达到0.05 mm的情况是很普遍的。

质控实验室负责检测125种大批量制造零件,以及供应商零件和用于工程开发的零件。测量实验室紧邻加工生产线,室内环境受到严格控制,需要例行检测的零件通过推车或机动车(拖拽几辆手推车的电动车)运送到实验室。生产线产品转换期间,或如果操作员怀疑出现问题,关键零件可由专人送去优先进行检测。

五轴扫描的优势

“起初,我们有几台三坐标测量机配有PH10机动测座和SP25测头,还有一台坐标测量机配有固定测座,”Watts解释道,“测量编程中我们不得不花费大量时间配置测头,即使用了机动测座,收效也不明显,对此我们感到有些沮丧。我们需要进行各种各样的测头配置,每次标定就要花上6、7个小时,这也确实影响了检测效率。我们想超越行业标准,在权衡了几种选择后,我们认为五轴REVO系统是最快捷、最灵活的装置,完全符合我们的需求。”

2009年,川崎公司购进一台标配REVO系统的全新三丰 (Mitutoyo) Crysta-Apex 121210坐标测量机,在此台机器投入使用并成功运行所有零件程序后,于2010年在另一台同样的机器上加装了REVO。

REVO五轴扫描测座每秒可采集6000个数据点。在设计上它非常适用于要采集大量数据的曲面和复杂几何形状的高速、精确测量,从而以较高的精度来验证位置和形状的拟合。它使用两个旋转轴,一个安装在垂直面,另外一个安装在水平面,实现无级分度的旋转和定位。五轴软件驱动测座,并实现与坐标测量机线性轴的同步运动。前瞻性算法以协调连续运动驱动测头路径和坐标测量机。测座一边调整位置,一边测量移动,以500 mm/sec的扫描速度保持测尖与不断变化的曲面进行碰触。

“尽管SP25是扫描测头,但我们用它进行触发式测量的比例约占95%,因为用三轴坐标测量扫描太慢了”,Watts解释道,“接触式测量不足以满足我们的需要,缸径和曲轴腔测量或许就是最好的例证。如果测量直径为80至100 mm、长度为150 mm的腔体几何形状,SP25测头需要花费大量的时间才能精确地采集足够的数据点,以致于我们只在设计部提出特殊要求或机器初配置时才进行此类检测工作。目前,在我们测量的每个曲轴上,REVO对腔体进行螺旋扫描,系统直接将值输出至软件。我们还向质控部、工程部或制造部内任何人都可以使用的网络发送数据点的图形,这确实有助于排除故障。您可以看见问题所在。SP25需要花费3-4分钟测量的物体,用REVO测量仅需10秒钟。”REVO扫描测座功能强大,去除了不必要的接触式测量。目前,95%的检测利用扫描完成,而且不会遇到以前的“时间过长”问题,这样川崎可以采集大量的数据,甚至能够挑战分析数据的计算机速度。需要接触式测量时,REVO测头也可以进行“测座碰触式”测量或者用于传统机器碰触式测量。

“利用扫描检测,我们的制造和工程人员对数据的有效性有了更大的把握,”Watts补充道,“而使用接触式测量时,只要测定7、8个点,就很容易出现有一个点超出平均圆的情况。它会造成圆位置偏移。我们有具体示例为证:由于使用接触式测头取样的数据量有限,存在无法通过接触式测量获得平面度误差和缸径几何尺寸的情况。尽管我们在产品出厂前找出了这些问题,但零件还是变成了废品。相反,利用REVO扫描功能,我们可以更快地发现形状误差,而且不存在检测时间过长问题。它确实能够让我们及早地发现质量问题。”

相反,利用REVO扫描功能,我们可以更快地发现形状误差,而且不存在检测时间过长问题。它确实能够让我们及早地发现质量问题。

川崎公司(美国)

测头配置越少,灵活性越大

有了REVO,目前玛丽维尔工厂拥有两套测头配置,可以测量所有的大批量生产零件,同时在交换架上保留自定义测头以备一些特殊应用之需。针对供应商零件也无需特殊配置,因为REVO的无级定位角度可以直接测量零件,不需要特殊夹具或考虑使用何种测头。测头数量减少后,标定时间已缩短至46分钟左右。目前,质控技术人员只需监控标定,而不用在每次换班都进行标定。

“目前,我们仅用两套测头配置就可以测量所有大批量制造的零件,”Watts 说,“由于REVO在测针和工件之间产生一个较大的接近角度,我们就不必非选择大直径测球配置。扫描时,REVO保持接进角度,这样可以用测量5 mm腔体的小测针来测量缸径这类较大圆柱形轮廓,而不会有抖动现象。”

实践证明,REVO系统的灵活性为川崎公司节省了宝贵的时间。“我们可以利用一定数量的夹具在任何机器上测量任何零件,无需特殊标定,”Watts说,“我们在三种夹具上测量所有的零件。REVO测头初步准直后,自动根据零件定位。几乎已经不再使用特殊夹具,也无需担心零件准直调整引起的测量误差。”

川崎公司使用Mitutoyo的Mcosmos 3.1软件对所有内部检测例程进行编程。通过内部开发编码,REVO升级促进了检测程序的参数和模块编程的转换。因此,一个程序可以用于检测某一零件系列。“例如,我们可能拥有30种不同的曲轴,但因为每种曲轴的特征相同,仅尺寸或位置不同,我们可以使用相同的检测程序来测量所有零件,”Watts说,“这是我们获得的巨大优势之一。”REVO系统的无级定位角度大大简化了参数编程工作,因为无需担心特征尺寸或方向对测量造成影响。测头自动沿工件法线方向进行测量,从而简化了编程。

检测速度加快,质控部向研发部提交的数据质量提高

Watts指出,从三轴编程过渡到五轴编程并不困难,有一定能力的编程人员仍旧可以按照三轴编程方法对REVO检测进行编程。然而,当需要优化检测速度时,要尽可能使用测座运动,这一点非常关键。“这样就能以最快的速度扫描零件,而不会导致测量误差,”他补充道,“EVO看起来无所不能,而且几乎没有限制,无论是技术娴熟的编程人员还是技术新手,都能提高检测速度。”

Watts指出,在速度、数据质量和检测能力方面,五轴坐标测量机扫描使玛丽维尔工厂的质控工作发生了根本性变化。“我们的一些检测报告直接将偏置数据返回加工中心坐标系;数控操作人员可以立即从报告中读取偏置调整,避免了操作人员误读需要输入的偏置数据,”Watts解释道,“我们利用一些搼最合适的算法并配合制造工程师的工作,尤其是针对需要更复杂算法的零件来进行准确调整,并同时利用多个工艺调整。没有REVO之前,我们完成这项任务的能力非常有限;而有了REVO之后,我们可以利用参数编程,这全面提高了我们的检测能力。”

Watts指出,在速度、数据质量和检测能力方面,五轴坐标测量机扫描使玛丽维尔工厂的质控工作发生了根本性变化。“我们从两台完全相同的机器中获益颇多,当一台机器出现故障或需要停机进行标定时,可以在另一台机器上测量关键零件,一点问题也没有。这是质控实验室获得的一大优势,因为在过去,我们不得不将就在小型坐标测量机上检测大零件,或者在配有特殊角度测头的机器上检测相关零件。研发部过去常常要求我们测量某些几何形状,而我们几乎不可能在规定时间内完成任务。现在,我们可以更快的速度提供数据,而且是扫描数据,我们的员工对此信心也更足。除检测速度提升以外,还有许多其他优点,如灵活性更强、夹具使用减少、形状测量、参数编程等。”

玛丽维尔工厂通过两台配备REVO的坐标测量机加工了至少50,000个零件,Watts表示,如果技术证明可行,工厂计划将REVO系统的应用扩展到齿轮检测和凸轮升程。“我们用自己的软件为凸轮升程开发了算法和子程序,因为要考虑到测头测量凸部升程所需的角度,如果没有REVO系统,开发工作就会难上加难。”